某部智慧仓库信息化管理系统方案:打造军队物资管理新模式

某部启动智慧仓库信息化管理系统建设项目,依托物联网、自动化、数据可视化等先进技术,构建覆盖物资全生命周期的智能化管理体系,为军队仓库管理转型升级提供系统性解决方案。

传统人工主导的仓库管理模式,面临着效率低下、信息滞后、误差率高、安全隐患突出等诸多痛点,已难以满足现代军事物资快速流转与精准管控的需求。为此,某部启动智慧仓库信息化管理系统建设项目,依托物联网、自动化、数据可视化等先进技术,构建覆盖物资全生命周期的智能化管理体系,为军队仓库管理转型升级提供系统性解决方案。

一、项目背景与现状:直面管理痛点,明确建设方向

(一)仓库基础条件

本次建设的B2器材仓库为钢结构建筑,总使用面积1500平方米,地面采用环氧地坪漆,无跨柱设计。经过前期改造,仓库东西两侧已搭建8间功能场室(东侧2间、西侧6间),内部划分为作业区与存储区两大核心区域:存储区配备160组高层货架(180×80×350cm,承重 260kg,5层)、16 组重型货架(100×250×350cm,承重 2t,3层可调)、30组小型货架(180×60×200cm,承重 260kg),以及 3000 个标准料箱(40×60×40cm,承重 30kg),可存储车辆维修器材、通用器材、涉密器材、设备工具等 8 大类装备维修物资。

(二)现存核心问题

尽管仓库具备一定基础存储条件,但传统管理模式的局限性已成为效能提升的瓶颈:

效率低下,人力依赖强:物资入库、出库全靠人工操作,1 件小型器材平均入库需 4 分钟、出库需 3 分钟,高峰期日均 40 件入库、30 件出库的工作量,仅靠少量管理人员难以应对,且纸质记录与 Excel 台账易导致信息滞后、查找困难。

信息化程度薄弱:缺乏专业化管理系统,仅通过 Excel 进行账面收发,无法与 “XX 维修器材管理平台” 交互,盘点时账实不符频发;数据无法挖掘分析,导致灭火器、油脂油液等敏感器材易过期积压,造成资金浪费。

布局不合理,空间利用率低:现有布局依赖经验设计,料箱空位率高达 20%-30%;4-5层货架需借助登高梯存取,操作空间狭小且存在安全风险;XX 专用器材区因新增物资过多,约400个料箱无法满足温湿度控制需求。

安全防护体系缺失:仅靠普通钢制门、电动卷帘门实现物理防护,人员进出无记录、涉密器材钥匙易复制;未安装温湿度传感器、烟雾报警器、视频监控,环境异常与安全隐患无法及时预警,不符合消防安防法规要求。

二、系统总体架构设计:技术赋能,构建智能化管理底座

(一)设计依据:遵循军用标准,保障合规性

项目严格参照《军队储供基地和战役物资仓库信息化工程建设技术规范》《军用射频识别标签数据结构通用要求》(GJB 7382-2011)等 18 项国家与军用标准,确保系统在安全保密、技术兼容、业务适配等方面符合军队仓库信息化建设要求。

(二)系统分层架构

智慧仓库信息化管理系统方案采用 “五层两体系” 架构,自上而下实现全流程协同:

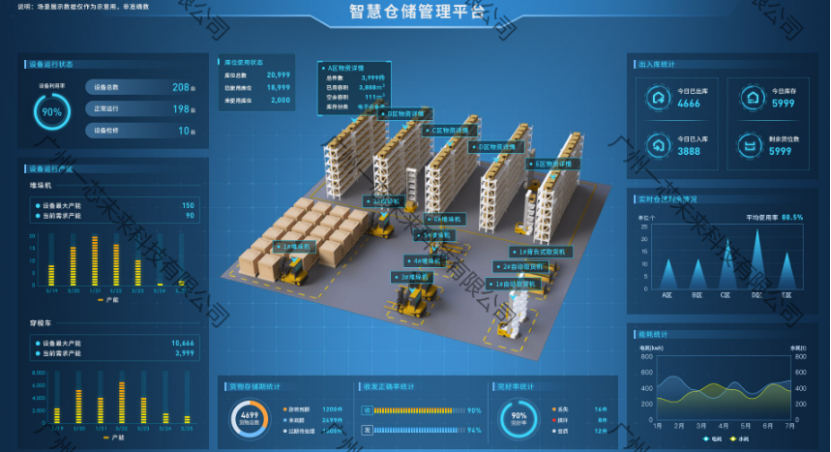

应用系统层:包含仓库管理系统(WMS)、AGV 调度系统、数据可视化大屏等,满足物资管理、设备调度、决策支持等核心需求;

数据存储层:整合物资信息、出入库记录、设备状态等数据,构建统一数据库,保障数据实时更新与安全存储;

软件支撑层:以操作系统、数据库管理系统为基础,为上层应用提供运行环境;

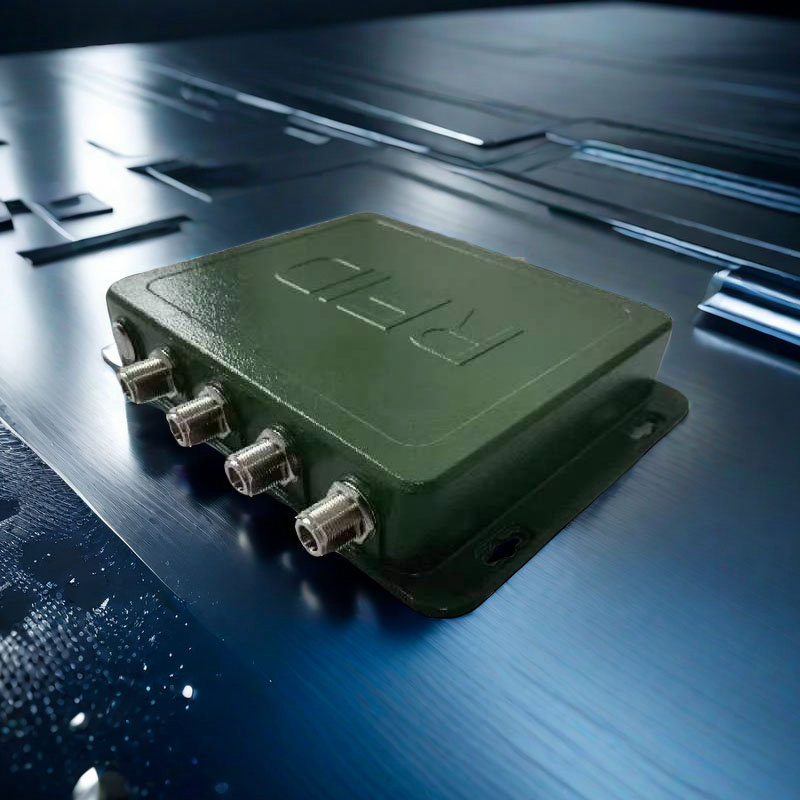

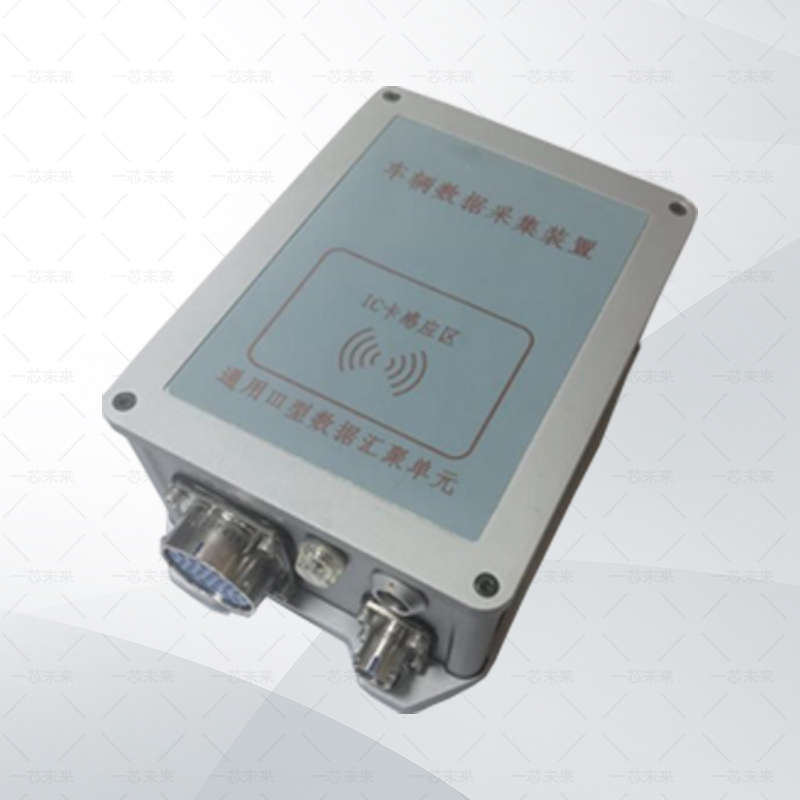

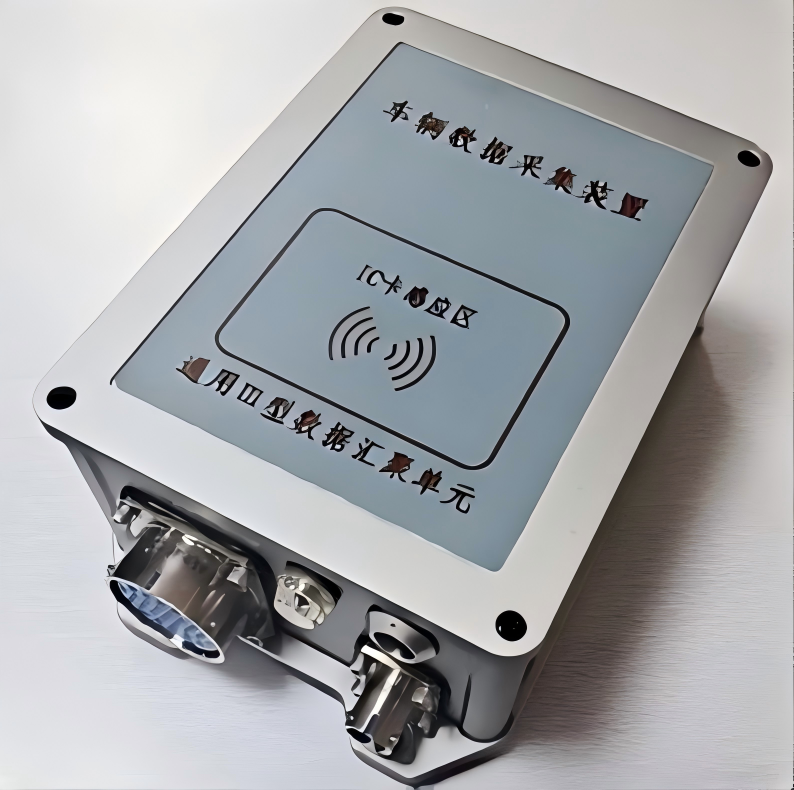

信息基础设施层:涵盖 RFID 标签、手持终端、AGV 小车、库位灯、温湿度传感器等硬件设备,以及有线组网的通信网络,构成系统运行的物理基础;

标准规范与信息安全体系:贯穿各层,明确数据采集、交换、应用的标准,同时通过保密协议、权限管理保障数据安全。

(三)智慧仓库信息化管理系统方案的核心软硬件配置

软件核心:以 WMS 系统为中枢,负责物资信息管理、出入库流程控制、AGV 调度与库位灯联动,同时支持与外部平台的数据交互;AGV 调度系统采用先进路径规划算法,实现小车高效协同;

硬件关键设备:

标识系统:为料箱配备 RFID 标签(抗金属、挂式等类型,适配不同物资场景)或二维码,实现物资唯一身份标识;

数据采集终端:高性能手持终端支持 RFID 读写与二维码扫描,满足现场信息采集需求;

自动化设备:AGV 小车承担物资运输,库位灯通过高亮 LED 指引货架定位,65 英寸大屏看板实现数据可视化;

安全与环境设备:18 台网络摄像机、3 套人脸识别门禁、12 个温湿度传感器、9 个烟雾报警器,构建 “人防 + 技防” 的安全防护网。

三、核心业务流程优化:全链路智能化,提升管理效能

(一)出入库:自动化协同,缩短作业周期

入库流程:到货前 WMS 预录订单并规划货位,验收时手持终端扫描物资标识核对信息,系统自动分配货位并点亮库位灯,AGV 小车自动运输至目标货架,操作人员确认后 WMS 实时更新库存,全程无需人工单据流转;

出库流程:WMS 根据任务自动分配 AGV 与路径,库位灯指引拣货,AGV 运输至出库区后,手持终端确认出库,系统同步生成出库单据,异常情况(如物资短缺、小车故障)可实时上报并触发应急处理。

(二)调拨与盘点:精准可控,减少人为误差

调拨流程:管理人员在 WMS 发起调拨申请,系统校验库存后生成任务,AGV 按规划路径运输,两端货架库位灯联动指引,完成后自动更新双方库存;

盘点流程:支持全盘或抽盘计划,手持终端同步盘点数据,现场扫描比对实存与系统数据,差异自动生成报表,管理人员可快速核查调整,确保账实一致。

(三)大数据看板:可视化赋能决策

大屏看板实时展示四大核心信息:

库存状态:总库存、分类占比、重点物资库存预警,储位利用率动态呈现;

出入库动态:实时流水记录、按时间维度的流量趋势,以及任务进度跟踪;

AGV 运行:小车实时位置、任务执行状态与设备健康指标(如电量);

环境与安全:仓库温湿度、烟雾状态,异常情况即时预警。

四、AGV 小车:自动化运输的核心载体

AGV 小车作为仓库内物资流转的 “搬运工”,其功能设计直接决定运输效率:

核心功能:支持任务接收与解析、智能路径规划(避障重规划)、精准停靠(误差极小)、状态实时反馈,以及电量低于阈值时的自动充电;

系统协同:与 WMS 同步任务与库存数据,与库位灯联动定位,通过大屏实时展示运行状态;

优势:24 小时不间断运行,运输效率较人工提升 50% 以上,同时避免搬运过程中的碰撞与物资损耗。

五、项目建设效益:多维度提升,助力仓库转型

效率提升:物资出入库效率提升 30%-50%,人工成本降低 20%-30%,高峰期可应对更大业务量;

准确性优化:RFID 与自动化设备减少人工干预,物资管理误差率降至 1% 以下;

可视化管理:大屏看板与 WMS 实时数据,让仓库运营状态透明化,为决策提供数据支撑;

安全性增强:人脸识别、视频监控、环境预警等措施,解决涉密管理与安全隐患问题,符合法规要求。

某部智慧仓库信息化管理系统方案,通过 “技术 + 流程 + 设备” 的深度融合,打破了传统仓库的管理瓶颈,构建了 “自动化运输、可视化监控、精准化管理” 的智慧模式。项目不仅满足当前军队物资保障需求,更为后续军队仓库信息化建设提供了可复制的实践经验,助力军事物资管理向现代化、智能化迈进。